0313-3869211

0

ورود و عضویت

0313-3869211

در این مقاله از آهن جم میخواهیم در مورد تفاوت نورد گرم و سرد صحبت کنیم .اگر تا به حال انواع ورق های فولادی را دیده باشید متوجه ظاهر متفاوت در بین آنها شده اید. برخی از ورق ها سطح زبر و خشن دارند و برخی از آنها دارای سطح بسیار صاف و صیقلی هستند. میخواهیم بدانیم چه عاملی سبب ایجاد این تفاوت شده است ؟آیا این ورق ها از نظر ساختاری و قیمت ورق با هم متفاوت اند ؟

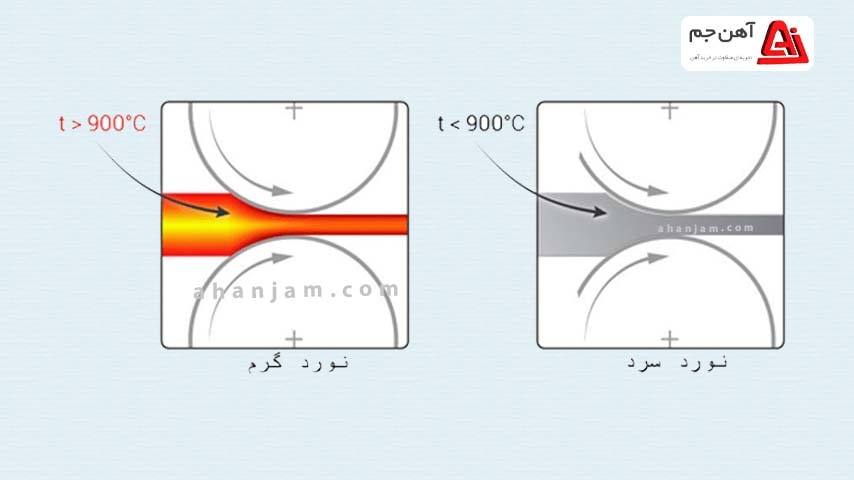

یک سری تفاوتهای اساسی بین محصول خروجی این دو نورد وجود دارد که بر قیمت ورق های تولید شده و قیمت آهن اثر گذار است .به طور کلی تفاوت های بین این محصولات به دو روش نورد برمیگردد و به مشخصات محصول ارتباطی ندارد. نورد گرم شامل نورد کاری فلز در دمای بالا می باشد در حالی که آغاز فرایند تولید فولاد نورد سرد بعد از اتمام نورد گرم انجام می گیرد .در ادامه همراه ما باشید تا به توضیح نورد گرم و نورد سرد و تفاوت ها و مزایا و معایب آنها بپردازیم.

دسترسی سریع به محتوای مقاله

برای درک تفاوت نورد گرم و سرد باید بدانیم نورد چیست؟ می دانیم که فولاد ها اعم از شمش های فولادی و محصولات تولید شده از شمش ها از جمله میلگرد، تیرآهن ،نبشی ،ناودانی و بهخصوص ورق ها همه از عملیات نورد تولید می شود. فرایند نورد خود نیز به دو صورت نورد گرم و نورد سرد میباشد. اما می خواهیم بدانیم که به طور کلی نورد فولاد یعنی چه؟

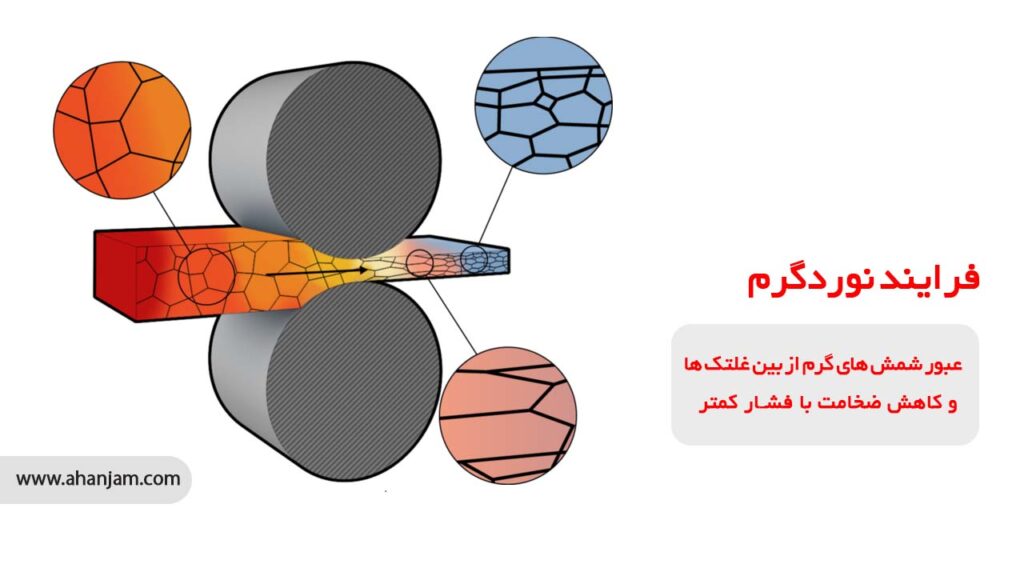

در نورد فولاد،فلز مورد نظر از بین غلتک های تعبیه شده عبور داده می شود و به خاطر فشاری که از سمت غلتک ها به فلز وارد میشود از ضخامت آن کاسته میشود و به طول آن اضافه می گردد . در انجام فرآیند نورد از دستگاههای خاص و پیچیدهای استفاده میشود .در نورد گرم معمولاً از غلتک های نورد استفاده می شود. به این صورت که یک جفت غلتک توسط استند در فاصله های مشخص از هم جفت میشوند و دستگاه نورد را تشکیل میدهند.

اما در نورد سرد از جک های هیدرولیکی و پنوماتیکی استفاده میشود .که فشار زیادی را به فلز یا شمش مورد نظر وارد می کنند. بسیاری از کارخانه های نورد خود نیز واحد نوردکاری دارند. که در آن محصولات ریخته گری نیمه نهایی مانند اسلب، بلوم و بیلت را به محصولات نهایی نظیره ورق، میلگرد، تیر آهن و غیره تبدیل میکند.در این حالت شمش های تازه تولید شده که هنوز گرم و حالت خمیری دارند به خط تولید محصولات می روند و دیگر نیازی نیست که شمش ها مجدداً گرم شوند. و این باعث کاهش هزینه های تولید محصول نهایی می شود .که طبیعتاً بر قیمت میلگرد ،قیمت ورق و قیمت تیرآهن اثر گذار است. .

نورد گرم و نورد سرد روش تولید محصولات فولادی از جمله ورق میلگرد، نبشی و ناودانی و … میباشد. محصولات تولید شده به این دو روش با توجه به روش تولید ویژگی های خاصی دارند و به طور کلی نیز روش نورد گرم و سرد تفاوت هایی دارند.در ادامه تفاوت نورد گرم و سرد را بررسی میکنیم.

نورد کاری در دماهای مختلفی انجام می شود. مثلا اگر نورد فلزات در دمای بالا باشد یعنی این که شمش را قبل از نوردکاری گرم کرده باشند و حالت خمیری داشته باشد به این نورد گرم گفته میشود. اما اگر دما پایین باشد یعنی دمای معمولی اتاق یا فضای موجود و شمش فقط به علت فشار وارده افزایش طول و کاهش ضخامت یابد به آن نورد سرد گفته می شود.

فرایند نورد گرم بیش از هر پروسه دیگری در تولید استفاده میشود و بین فرایند های سردکار نورد سرد بیشتر استفاده میشود.فرایند نورد را علاوه بر دمایی که در آن انجام میشود میتوان بر اساس شکل فرایند هم دسته بندی کرد .بر همین اساس فرایندهای نورد با توجه به شیوه انجام عبارتند از رول فرمینگ ،نورد خم کاری، نورد پروفیل ،نورد حلقه ای و نوردکنترل شده.

در ادامه مطلب تفاوت نورد گرم و سرد می خواهیم بدانیم که نورد گرم دقیقا به چه صورت انجام می شود؟ باید بدانیم که نورد فقط با دستگاه نورد و غلتک های آن انجام نمی شود. بلکه در فرایند نورد دستگاه های متفاوتی هستند که هر مرحله از نورد را انجام می دهند .از جمله دستگاه های ذوب مواد اولیه ،دستگاه های ریخته گری مواد ذوب در قالب های شمس، دستگاه های خنک کننده و …

در نورد گرم ابتدا شمش مورد نظر که به صورت بیلت یا اسلب یا بلوم می باشد در کوره های پیش گرم قرار میگیرد .تا دمای آن به طور یکنواخت و در تمام نقاط از دمای تبلور مجدد فلز حدود ۵۰ تا ۱۰۰ درجه سانتیگراد بیشتر شود. تفاوت نورد گرم و سرد در دمای پیش گرم میباشد.پس از اینکه شمش ها گرم شده و به دمای لازم رسیدن به سمت غلتکهای دستگاه نورد میروند.

برخی اوقات شمش ها مستقیما پس از تولید و درحالی که گرم هستند و حالت خمیری دارند برای نورد استفاده میشوند.سرانجام شمش های گرم در بین غلتک ها قرار می گیرند و مورد فشار واقع می شوند و همزمان طول آنها افزایش و ضخامت آن ها کاهش پیدا میکند.

تا مقداری که استاندارد دستگاه باشد یا به دستگاه داده شده باشد. کنترل و تنظیم دما در این روش بسیار مهم است و دمای فلز باید مرتب چک شود. برای عملیات نورد دمای بین ۵۰ تا ۱۰۰ درجه سانتی گراد بالاتر از دمای تبلور مجدد در نطر گرفته میشود .که اگر دما به کمتر از این مقدار برسد باید قطعه فلز مجدد گرم شود. در دمای بالا انعطاف قطعه بالاتر و شکل پذیری آسان تر است و دستگاه نورد نیروی کمتری را برای شکل دهی و نازک کردن شمش نیاز دارد.

از گسترده ترین کاربردهای دستگاه نورد به روش گرم شکل دهی و تولید قطعات با ضخامت کم است.پس از اینکه شمش مورد نظر از دستگاه نورد عبور کرده و شکل مورد نظر را پیدا کرد و یک مقطع فولادی شد فرآیند خنکسازی صورت می گیرد .که در حین فرآیند قطعه سرد شده کمی انقباض می یابد.

سرد شدن غیر یکنواخت ممکن است کیفیت سطح و میزان مقاومت را کاهش دهد.یک تفاوت نورد گرم و سرد درکیفیت سطح محصول تولیدی است.هنگامی که محصول کیفیت خوبی داشته باشد سطح محصول پوشیده از پولک هایی است که اکسید هایی هستند که در دمای بالا تشکیل شده اند ،این اکسید ها در فرایند اسیدشویی برطرف میشوند.

خنک شدن محصول پس از فرایند معمولا اجازه کنترل دقیق شکل نهایی را نمیدهد به همین علت فولاد های نورد گرم برای انجام کارهایی که نیاز یه مابعد بسیار دقیق هست مناسب نیستندو این تفاوت نورد گرم و سرد میباشد.معمول ترین کاربرد دستگاه نورد گرم تولید مقاطع فولادی همچون میلگرد تیرآهن، ورق سیاه فولادی و … می باشد.

برای تولید موارد زیر نیز میتوان از فولاد های نورد گرم استفاده کرد.

چهارچوب کامیون ها،صفحات کلاج اتومبیل ها،لوله ها و پایپ ها،آبگرمکن ها،تجهیزات کشاورزی ،ریل ها

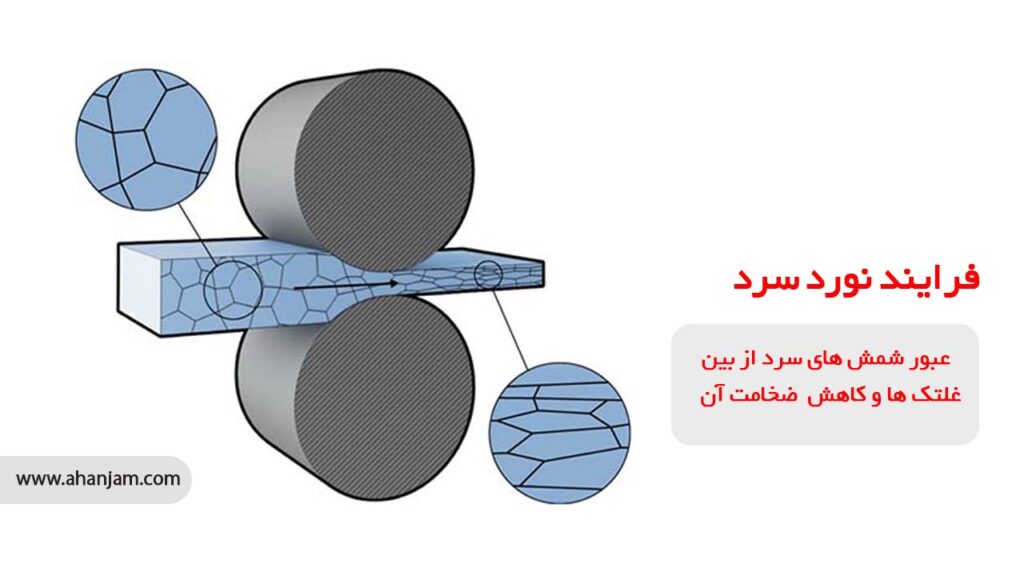

در ادامه مقاله تفاوت نورد گرم و سرد به تعریف نورد سرد میپردازیم.در نورد سرد نیز مانند همان نورد گرم شمش های بیلت، بلوم یا اسلب از میان غلتک ها عبور می کنند تا ضخامت آن ها کاهش پیدا کرده و طول آنها افزایش پیدا کند. تفاوت نورد گرم و سرد وجود دارد این است که در نورد سرد شمش ها یا مقاطع وارد شده برای انجام نورد سرد دمای معمولی به اندازه دمای اتاق دارند.

اعمال نیرو در دستگاه نورد سرد با استفاده از جک های هیدرولیکی و پنوماتیکی انجام میشود .جک ها از طریق غلتک ها به ورق ها و فلز وارد شده فشار زیادی را وارد می کند. معمولاً در حالت نورد سرد فلز وارد شده و شمش ها به علت این که دمای بالایی ندارند انعطاف کمی داشته و مقاومت زیادی از خود نشان می دهند. به همین علت باید از غلتک های چهار طبقه برای اعمال فشار استفاده کرد.

مقاطع که توسط نورد سرد به این روش تولید می شوند ابعاد دقیق تری دارند و کیفیت سطح آنها بهتر است. نورد سرد معمولاً پس از نورد گرم و بر روی ورقه ها و مقاطعی که کمترین ضخامت را لازم دارند اعمال میشود. یعنی اینکه شمش ها ابتدا با نورد گرم تا حدی نازک میشوند اما برای عملیات نهایی و کاهش ضخامت آنها تا حد بالایی از نورد سرد استفاده می شود.

معمولاً فلزات یا شمش های اسلب پس از نورد گرم اسید شویی می شوند و تحت نورد سرد قرار میگیرند و ورق روغنی تولید می شود. ورق ها و تسمه های نورد سرد با استاندارد های مختلفی تولید می شوند به صورت ربع_سخت ،نیمه سخت و تمام_سخت و نبرد پوسته شده .در حالت سخت کامل ضخامت تا ۵۰ درصد کاهش می یابد. در حالی که سایر روش ها کاهش ضخامت کمتری را باعث میشوند.

از جمله عملیات هایی که پس از نورد سرد روی فولاد انجام میشود. آنیلینگ است که باعث ایجاد چکش خواری می شود .نورد پوسته کمترین میزان کاهش ضخامت را بین نیم تا یک درصد است شامل میشود. این فرایند باعث ایجاد یک سطح صاف وضخامت یکنواخت و کاهش نقطه تسلیم میشود.

تولید برخی قطعات خودروسازی، تجهیزات خانگی و تجهیزات ساختمانی از جمله کاربرد روش نورد سرد هستند. از نورد سرد می توان برای تولید میلگرد با سطوح فوقالعاده صاف و ابعاد دقیق ،میله ،تسمه و ورق استفاده کرد. ورق و تسمه های نورد سرد شده را میتوان در شرایط مختلفی تولید کرد.

از تفاوت نورد گرم و سرد در کاربرد ها میباشد.کاربرد محصولات نورد سرد به دلیل خواص سطحی و خواص مکانیکی بسیار خوب آنها و نیز دقت ابعادی بالا شامل موارد حساس تر و گسترده تر می شود .از جمله مهمترین کاربردهای ورق نورد سرد

مزایای نورد سرد

معایب نورد سرد

درآغاز قرن هفدهم میلادی از غلتک ها برای صاف کردن و فشردن مواد مختلف استفاده میشد.اما ایده ای به ذهن مردمان آن زمان رسید که برای صاف کردن سطح فلزات نیز میتوان از غلتک ها استفاده کرد.نورد به مفهوم امروزی آن ولی در شکل های بسیار ساده و در اندازه های بسیار کم و کوچک درقرن هفدهم میلادی انجام میشد.

به این صورت که دو غلتک چدنی در یک چهارچوب چوبی قرار داده میشد. و فلزاتی چون سرب و قلع را نورد می کردند .پس از آن تلاش کردند که غلتک های بزرگ تر و سنگین تری را استفاده کنند و طبعاً فلزات بیشتری را تحت فشار گذاشته و آنها را نازک تر کنند. در گذشته برای به چرخش درآوردن غلتک ها از نیروی اسب یا پره های آبی استفاده می کردند .

ایده ایجاد شیار روی غلتک ها نیز به منظور شکل دادن به مقاطع میله ها و تیر ها به همین دوران برمی گردد. قفسه های ۲ غلتکه به سرعت گام های پیشرفت خود را طی کردند و افزون بر فلز های نرم نورد فلز های سخت را نیز انجام دادند .اما از این رو که در گذشته در تامین نیرو و توان برای به چرخش در آوردن غلتک ها در تنگنا بودند، ایده استفاده از غلتک های کوچک در را مطرح کردند .زیرا صنعتگران باتجربه متوجه شده بودند که نورد با غلتک های کوچکتر نیروی کمتری نیاز دارد.

از این رو استفاده از غلتک های کوچکترکه بوسیله غلتک های بزرگ تر پشتیبانی میشدند متداول شد و در اصطلاح قفسههای ۴ غلتکه به وجود آمد. پس از به وجود آمدن ماشین بخار و از بین رفتن تنگناها برای نیرو قفسه های نورد به تندی گام های تکاملی خود را پیمودند به طوریکه فرآوردههای نورد به ویژه فولادها به مهمترین فرآورده های فلزی در سطح جهان تبدیل شدند.

تفاوت نورد گرم و سرد از گذشته مطرح بوده است. برای تولید بسیاری از محصولات روش های نورد جایگزین دیگر روش های شکل دادن فلز ها مثل ریخته گری و آهنگری شدند .همراه و در کنار قفسه های نورد دیگر بخش های کارخانجات نورد نیزهمچون ماشین های ریخته گری برای آمادهسازی شمش ها،کوره های ذوب ،کوره های پیش گرم برای گرم کردن شمش ها، خطوط جابجایی، حمام های آبکاری ماشین های بسته بندی و … نیز گامهای تکاملی خود را پیمودند.

نظرات

سوال یا نظر شما

شما میتوانید نظر یا سوال خود را برای کامنت کنید.

شما می توانید در سایت آهن جم انواع آهن آلات ساختمانی از جمله میلگرد،تیرآهن،نبشی،ناودانی،سپری،قوطی و پروفیل ،خاموت ، انواع ورق،انواع لوله،انواع مقاطع استنلس استیل و آلومینیوم را به صورت عمده و خرد با بهترین کیفیت و قیمت تهیه کنید.همچنین همه روزه میتوانید با مراجعه به سایت آهن جم از تحولات و اخبار بازار آهن و فولاد و قیمت روز آهن آلات اطلاع پیدا کنید.آهن جم همواره در تلاش است بهترین خدمات را ارائه و رضایت مشتریان را کسب نماید.

تمامی حقوق این وب سایت محفوظ و متعلق به آهن جم می باشد.

طراحی و توسعه توسط مجموعه بیگرسافت