هنوز تغییری یافت نشده است

هنوز تغییری یافت نشده است

تفاوت فولاد سردکار و گرمکار در دمای کاری آنها میباشد. فولاد یکی از پرکاربرد ترین مواد در صنایع مختلف است که به وسیله فرآیند های متنوعی برای دستیابی به ویژگی های خاص تغییر شکل میدهد . دو نوع از فولاد های رایج،فولاد سردکار و گرم کار هستند که هریک ویژگی ها و کاربرد های منحصر به فرد خود را دارند .

تفاوت های اصلی این دو فولاد در نحوه تغییر شکل ، خواص فیزیکی و مکانیکی حاصل از آنها نهفته است . درک این تفاوت ها میتواند در انتخاب صحیح ماده مورد نظر برای پروژه ها و تولیدات صنعتی نقش تعیین کننده ای ایفا کند . در این مقاله از آهن جم به بررسی دقیق تر این دو نوع فولاد و ویژگیهای خاص هرکدام خواهیم پرداخت.

| ویژگی | فولاد سردکار (Cold Work Steel) | فولاد گرمکار (Hot Work Steel) |

|---|---|---|

| ترکیبات شیمیایی | حاوی درصد بالاتری از کربن، کروم، وانادیوم و مولیبدن برای افزایش سختی و مقاومت سایشی | شامل عناصر آلیاژی مانند کروم، مولیبدن و تنگستن برای تحمل دمای بالا و مقاومت در برابر شوک حرارتی |

| دمای کاری | زیر ۲۰۰ درجه سانتیگراد | بین ۲۰۰ تا ۶۰۰ درجه سانتیگراد یا بیشتر |

| کاربردها | ابزارهای برش، پانچ، قالبهای سرد، ابزارهای سنبهکاری دقیق | قالبهای ریختهگری، قالبهای فورج گرم، ابزارهای اکستروژن، ریختهگری تحت فشار |

| قیمت | معمولاً بالاتر از فولادهای ساختمانی و پایینتر از فولادهای گرمکار | بهدلیل تحمل دمای بالا و ترکیبات خاص، معمولاً گرانتر از فولاد سردکار |

دسترسی سریع به محتوای مقاله

فولاد سرد کار و گرمکار تفاوت هایی نظیر ترکیبات شیمیایی ، دمای کاری ، کابرد و قیمت دارند که در مورد آنها توضیحاتی داده شده است .

فولاد سرد کار : فولاد سرد کار در دما های زیر ۲۰۰ درجه سانتی گراد مورد استفاده قرار میگیرد و معمولاً حاوی درصد بالاتری از کربن ، کروم ، وانادیوم و مولیبدن است که باعث افزایش سختی و مقاومت سایشی آن میشود . این فولاد ها برای ساخت ابزارهای برش ، پانچ ، قالب های سرد و ابزارهای سنبه کاری دقیق مناسب هستند. قیمت فولاد سردکار به دلیل سختی بالا و عملیات حرارتی خاص ، معمولاً بالاتر از فولاد های ساختمانی و پایین تر از فولاد های گرمکار است.

فولاد گرمکار : فولاد گرمکار برای کاربرد در دما های بالا بین ۲۰۰ تا ۶۰۰ درجه سانتی گراد یا بیشتر طراحی شده و حاوی عناصر آلیاژی مانند کروم ، مولیبدن و تنگستن است که مقاومت در برابر شوک حرارتی و نرمی در دمای بالا را فراهم میکنند. این فولاد ها در ساخت قالب های ریخته گری ، قالب های فورج گرم ، ابزارهای اکستروژن و صنایع ریخته گری تحت فشار کاربرد دارند. به دلیل تحمل دمای بالا و ترکیبات آلیاژی خاص ، فولاد های گرمکار از نظر قیمت معمولاً گران تر از سرد کار هستند.

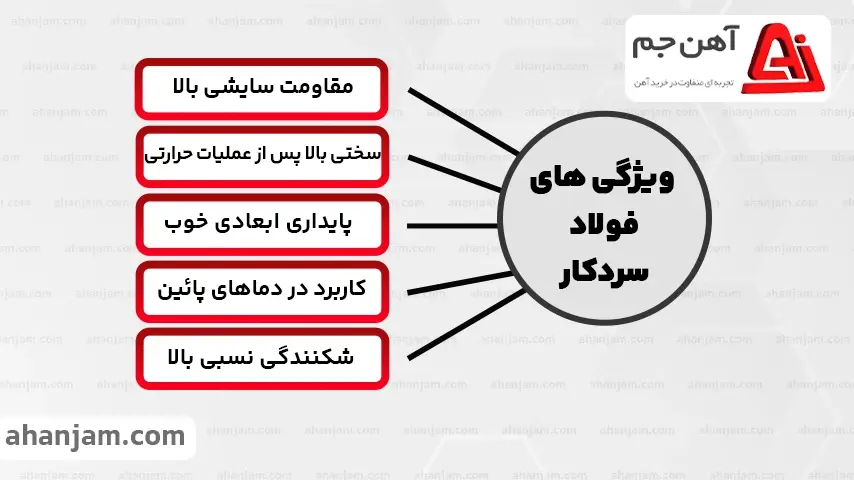

فولاد سردکار یکی از انواع فولاد ابزار است که برای کاربرد هایی در دما های پایین طراحی شده و معمولاً در شرایطی به کار میرود که ابزار نیازی به تحمل گرمای زیاد ندارد. این نوع فولاد به دلیل دارا بودن درصد بالای کربن و عناصر آلیاژی مانند کروم ، وانادیوم و مولیبدن دارای سختی ، مقاومت سایشی و پایداری ابعادی بالاست. فولاد سردکار پس از عملیات حرارتی سخت میشود و در برابر سایش و فشار مقاومت خوبی دارد.

از آن در ساخت قالب های پانچ ، قیچی های صنعتی ، سنبه ها ، تیغه های برش و ابزارهای دقیق استفاده میشود. به دلیل خواص مکانیکی خوب و دقت بالا در صنایع تولید انبوه و ابزارسازی کاربرد گسترده ای دارد.

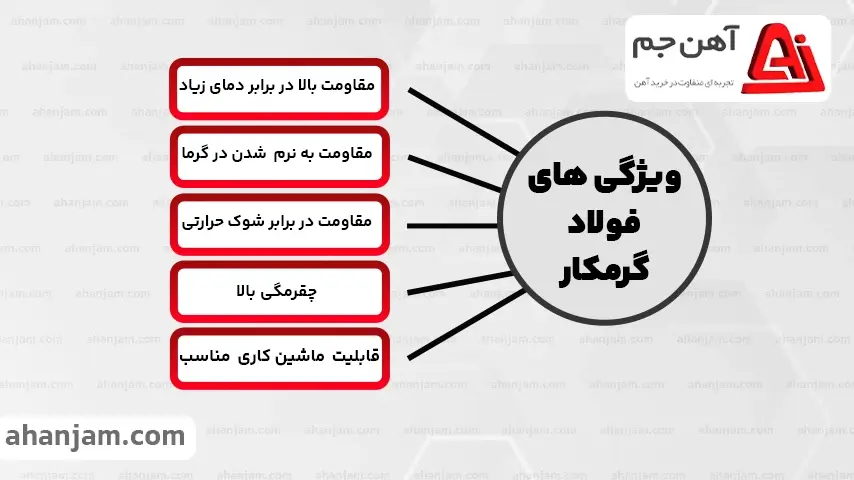

فولاد گرمکار نوعی فولاد ابزار است که برای استفاده در شرایط کاری با دمای بالا طراحی شده و توانایی حفظ خواص مکانیکی خود را در دماهای بین ۲۰۰ تا ۶۰۰ درجه سانتی گراد دارد. این فولاد معمولاً شامل عناصر آلیاژی مانند کروم ، مولیبدن و تنگستن است که مقاومت آن را در برابر شوک حرارتی ، نرم شدگی و اکسیداسیون افزایش میدهند .

فولاد گرمکار در کاربرد هایی مانند قالب های فورج ، قالب های ریخته گری تحت فشار، اکستروژن فلزات و ابزارهای شکل دهی داغ مورد استفاده قرار میگیرد . این نوع فولاد باید در برابر تغییر شکل حرارتی و سایش در دما های بالا مقاوم باشد . به دلیل ترکیبات خاص و کاربردهای حساس فرایند تولید و قیمت آن نسبت به فولاد های معمولی بالاتر است.

فولاد سرد کار : فولاد های سرد کار شامل چند نوع پرکاربرد هستند که هرکدام برای شرایط خاصی مناسب اند. فولاد ۱.۲۳۷۹ (D2) یکی از معروف ترین آنهاست که با داشتن مقدار زیاد کروم و کربن مقاومت سایشی بسیار بالایی دارد و برای قالب های برش دقیق مناسب است. فولاد ۱.۲۵۱۰ (O1) نیز با سخت شوندگی در روغن برای ابزارهای دقیق و تیغه ها استفاده میشود.

۱.۲۸۴۲ (O2) به دلیل پایداری ابعادی خوب در ساخت سنبه ها و ابزارهای اندازه گیری کاربرد دارد. فولاد ۱.۲۰۸۰ (D3) نیز مانند D2 سختی بالایی دارد ولی شکننده تر است. در نهایت فولاد ۱.۲۴۳۶ با داشتن عنصر تنگستن برای ابزارهایی که نیاز به مقاومت بسیار زیاد در برابر سایش دارند مناسب است.

فولاد گرمکار : فولاد های گرمکار نیز برای استفاده در دماهای بالا طراحی شده اند و ترکیباتی دارند که مقاومت حرارتی و مکانیکی را افزایش میدهند . فولاد ۱.۲۳۴۴ (H13) پرکاربرد ترین فولاد گرمکار است که در قالب های دایکست ، فورج گرم و اکستروژن استفاده میشود . فولاد ۱.۲۳۶۷ بهخاطر مقاومت بالا در برابر شوک حرارتی برای قالب هایی که بارهای حرارتی مکرر دارند انتخاب مناسبی است .

فولاد ۱.۲۷۱۴ (L6) نیز دارای چقرمگی (تافنس) بالا بوده و در قالب های چکش کاری و فورج سنگین کاربرد دارد. فولاد ۱.۲۳۴۳ (H11) مقاومت خوبی در برابر حرارت و ترک خوردگی دارد و در قالب های صنعتی متداول استفاده میشود. در نهایت فولاد ۱.۲۵۸۱ (H21) با داشتن تنگستن توانایی تحمل دما های بسیار بالا را دارد و برای کاربرد های خاص دمای بالا مناسب است.

فولاد گرمکار دارای ویژگی هایی است که در ادامه ذکر کرده ایم .

پیشنهاد مطالعه : اکسید آهن چیست؟

فولاد سرد کار دارای ویژگی هایی است که به شرح زیر میباشد :

در پردازش فولاد گرمکار و سرد کار تفاوت هایی هست که به شرح زیر است :

در برخی موارد قطعات ساخته شده با این فولاد ها پس از عملیات حرارتی با لایه های مقاوم در برابر حرارت پوشش داده میشوند تا عمر مفید بیشتری داشته باشند.

استانداردهای فولاد سردکار و گرم کار بر اساس ترکیب شیمیایی ، خواص مکانیکی و کاربرد های خاص آنها تعیین میشوند . این استانداردها توسط سازمان های بینالمللی و ملی مانند DIN ، AISI ، JIS و BS مشخص میشوند و به کمک آن ها ویژگی های فولادها برای کاربردهای خاص شناسایی میشود.

فولاد سرد کار معمولاً بهگونه ای طراحی میشود که بتواند در شرایطی که دما های پایین تری از حدود ۲۰۰ درجه سانتی گراد دارند عملکرد خوبی داشته باشد . این فولاد ها برای کاربرد هایی مانند قالب های برش ، تیغه ها و سنبه ها مناسب هستند. استانداردهایی مانند DIN 1.2379 (D2) ، AISI O1 ، JIS SKD11 و BS 4659 معمولاً ویژگی هایی مانند مقاومت سایشی بالا، سختی و پایداری ابعادی خوب را تضمین میکنند.

فولاد گرم کار برای کاربرد هایی در دماهای بالا طراحی میشود و استاندارد های آن شامل ویژگی هایی مانند مقاومت در برابر شوک حرارتی ، مقاومت به اکسیداسیون و توانایی حفظ خواص مکانیکی در دمای بالا هستند . استانداردهایی مانند DIN 1.2344 (H13) ، AISI H13 ، JIS SKD61 و BS 4659 (H21) نشان دهنده فولاد هایی هستند که برای استفاده در قالب های ریخته گری ، فورج گرم و اکستروژن فلزات مناسب اند .

فولاد سردکار مزایای قابل توجهی دارد که از جمله آن ها میتوان به مقاومت بالا در برابر سایش و فرسایش اشاره کرد. این فولادها به دلیل ترکیب شیمیایی خاص خود در ابزارهایی مانند قالب های برش و سنبه ها عملکرد فوق العادهای دارند. علاوه بر این فولاد سردکار پس از عملیات حرارتی سختی بالایی دارد و در دماهای پایین مقاوم است.

اما این فولاد ها معایبی هم دارند از جمله شکنند گی نسبی که ممکن است در برابر ضربات شدید و تغییرات ناگهانی دما آسیب پذیر باشند. همچنین نیاز به عملیات حرارتی دقیق دارند که این امر میتواند زمان بر و پرهزینه باشد . به علاوه این فولادها برای دماهای بالای ۲۰۰ درجه سانتی گراد مناسب نبوده و ممکن است در دما های بالاتر خاصیت خود را از دست دهند.

فولاد گرمکار به طور خاص برای استفاده در دماهای بالا طراحی شده است و ویژگی های ممتازی مانند مقاومت عالی در برابر دمای زیاد و شوک حرارتی دارد. این فولادها در قالب های داغ ، عملیات فورج و اکستروژن فلزات عملکرد بسیار خوبی دارند و در برابر ترک خوردگی ناشی از تغییرات دما مقاوم هستند. همچنین فولاد گرمکار دارای چقرمگی بالایی است که آن را در برابر ضربات و فشارهای شدید مقاوم میسازد .

با این حال معایب آن شامل هزینه بالاتر به دلیل ترکیب پیچیده و فرآیند تولید دشوارتر است . علاوه بر این ماشین کاری فولاد گرمکار به دلیل چقرمگی بالا میتواند زمان بر باشد . همچنین این نوع فولاد برای کاربرد هایی که نیاز به سختی و مقاومت سایشی بالا در دما های پایین دارند مناسب نیست و عملکرد کمتری نسبت به فولاد سردکار دارد.

نظرات

سوال یا نظر شما

شما میتوانید نظر یا سوال خود را برای کامنت کنید.